Innovations

Une fois les forces aéronautiques rappelées, il faut comprendre leur intérêt dans les économies de carburant, qui est le seul moyen pour moins polluer dans le cadre aéronautique. Une diminution de la traînée, au même titre que la perte de poids ou une augmentation de la portance entraînerait une baisse de la consommation. En effet, le poids et la traînée ayant tendance à "tirer" l'avion vers le bas et à le ralentir. Ainsi, il doit plus consommer pour maintenir sa portance, sa vitesse et donc son altitude.

Nous allons voir ici comment travailler avec ces forces, pour obtenir un résultat préférable, ainsi que d'autres innovations n'intervenant pas directement avec les forces.

Matériaux composites

Un matériau composite est un assemblage d'au moins deux éléments adhérants entre eux qui complètent leurs qualités respectives permettant d'obtenir un composé avec de nouvelles propriétés. Ces éléments possèdent de nombreux avantanges que nous détaillerons plus tard. Ils sont structurés en deux parties principales. Dans le cas industriel, la matrice, généralement en plastique (résine thermoplastique). Elle assure la cohésion et la dureté de l'ensemble. La seconde partie est appellée renfort, elle assure les taches mécaniques. La matrice permet de déterminer la catégorie du composite.

- composité à matrice organique CMO : les plus utilisés dans l'industrie

- composite à matrice céramique CMC : très résistants à la chaleur et aux contraintes, ils sont surtout utilisés dans l'aéronautique et le spatial

- composite à matrice métallique CMM

Dans la vie de tous les jours, nous sommes entourés de composites. Le béton armé, par exemple, assemblage de ciment et d'acier pour la rigidité. Le bois aussi est un composite naturel, consitué de renforts en cellulose et d'une matrice en lignite ; au même titre que nos os, avec une matrice en collagène et de renforts en apatite (nom générique pour certains phosphates).

Les matériaux composites qui nous intéressent sont les CMC. Ils composent à plus de 50% les avions les plus récents. Très tôt, les ingénieurs ont intégré des matériaux composites dans les avions, mais en quantité limitée, notamment certaines parties peu exposées aux contraintes aérodynamiques, comme par exemple les portes ou le plancher des avions. Ces matériaux connurent leur essor vers les années 90 où les avions en étaient équipés à hauteur de 15-20%. Cette fois, en plus, le bord des ailes ou les nacelles des moteurs étaient en matériaux composites, afin d'alléger la structure des ailes. Un fossé gigantesque à alors été créusé, l'A380 (2006) en compte près de 30% et le 787 et l'A350 (2011-2013) plus de 50%.

Fibre de carbone

Fibre de carbone

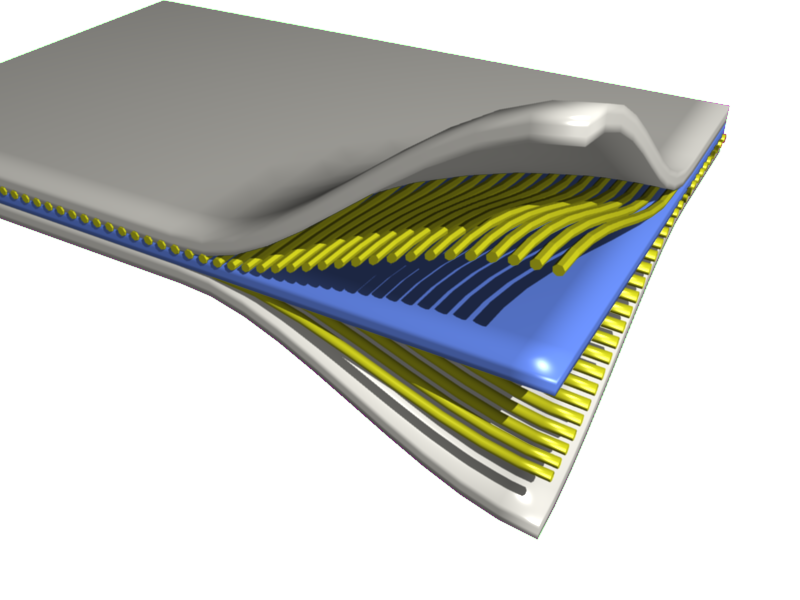

La fibre de carbone est le matériau composite le plus utilisé en aéronautique, pour sa densité très faible (1.7) et son excellente résistance aux contrantes aérodynamiques et physiques. Elle est constituée de cristaux de carbone fins de 5 µm, qui assemblés entre eux forment un fil. Pusieurs fils sont alors tissés selon la forme voulue. Dans le cas du Boeing 787, des fibres de carbone ainsi que de fibres de kevlar et de verre (en moindre quantité) sont fixés sur des panneaux en aluminium, beaucoup plus fins que sur les avions plus anciens (d'où le gain de poids et donc de consommation). On obtient donc de grands troncons assemblés entre eux pour former les différentes parties de l'avion.

Troncon d'A350 sur un chariot pour transport

Troncon d'A350 sur un chariot pour transport

Les matériaux composites présentent divers avantages dont certains ont déja été cités. Il s'agit de leur faible poids et de leur résistance aux contraintes aérodynamiques et physiques. On peut également aujourd'hui en produire facilement et en grande quantité, contrairement aux métaux qui se raréfient et deviennent chers. Il est possible de les modeler à souhait, donnant une grande facilité de construction. Mais rien n'étant parfait, les matériaux composites sont très sensibles aux chocs. Le moindre impact peut causer une fissure très difficile à détecter. Ils requièrent donc un attention constante et minutieuse, d'où leur entretien difficile.

Les Winglets

Le Winglet correspond au bout de l'aile recourbé, que vous pouvez voir sur beaucoup d'avions de ligne (photo 1, photo 2) .

Les winglets participent une réduction de traînée en limitant les tourbillons aux extrémités des ailes, qui sont dus à la rencontre entre les deuw flux d’air d’extrados et intrados (voir introduction première partie). En bout d’ailes, ils se rencontrent et se mélangent, d’où la formation de tourbillons, appelés aussi vortex (photo).

Les winglets sont inspirés, comme beaucoup de choses, par la nature. Vous avez sans doute vu les grands oiseaux replier les extrémités de leur ailes avant de se poser ou lorsqu'ils forment des cercles en l'air. C'est de là qu'est née l'idée de winglet.

On doit cette invention à la NASA et elle a été testée sur des avions en 1979. L'Airbus A320 est le premier avion de ligne à en avoir été équipé. Le fabricant d'avions d'affaires Bombardier Learjet a développé les Learjet 28, équipé de winglet en 1977, indépendamment de la NASA, cela dit, le modèle est resté à l'état de prototype. Ceci a quand même permis à Learjet de constater les améliorations des performances dues aux winglets et de choisir d'en équiper tous ses futurs modèles.

Ce schéma vous montre les tourbillons formés par une aile avec (blended) et sans winglet (conventionnal)

Voici une photo vous montrant la réduction du vortex du aux winglet : photo

Les winglets permettent donc de réduire ces tourbillons, source importante de traînée. Qui dit donc réduction des tourbillons dit réduction de la traînée et donc soit augmentation de la vitesse ou bien économie de carburant pour une vitesse similaire. Le constructeur Boeing admet que les winglets permettent une économie comprise entre 3 et 5% de carburant sur un vol par rapport à un avion n'en étant pas équipé.

Il existe différents types de winglets, plus ou moins récents. Le premier type est celui-ci, le winglet, qui équipe les avions âgés d'environ 20-25 ans. Il présente l'avantage d'être facilement installable sans modification majeure, même sur un avion non équipé au départ et permet des économies de carburant de l'ordre de 2-3%.

Il y a aussi le sharklet (littéralement : aileron de requin), qui équipe surtout les avions assez récents et notamment les améliorations d'avions Airbus existants (que nous traiterons dans une deuxième partie). Ce nom est donné par Airbus, Boeing préférera "blended winglet". Pour l'instant, ce système permet une économie de carburant de 4 à 5%, soit un peu plus que les winglets "classiques". Ce système équipe déja deux types de Boeing, le Boeing 737 NextGen ou le 767-300W et bientôt les nouveaux modèles d'A320 (photo : modèle d'essai).

Les tous derniers modèles de Boeing en date, 787, 777-200LR/300ER et 747-8i (détaillés dans II) sont équipés de wingtips. Il s'agit de recourber l'extrémité de l'aile, en forme de lame de couteau, sans cassure nette. Les caractéristiques d'économies sont similaires aux sharklets. En francais, on parle "d'extrémité biseautée de voilure".

Les winglets ont aussi une conséquence non évidente à première vue. Dans les grands aéroports, les avions doivent respecter des distances minimales entre eux en partie à cause des vortex, afin d'éviter que l'avion de derriière ne soit déstabilisé par les vortex de celui de devant. Les winglets permettant de réduire ces vortex, on pourrait donc rapprocher les avions entre eux. Cet utilisation serait surtout utile au décollage, ou l'avion suivant aurait besoin d'attendre moins longtemps derrière un autre qui vient de décoller, diminuant ainsi les queues d'attente avant le décollage.

Pour vous montrer l'efficacité des winglets, nous avons réalisé une petite vidéo-test : deux avions en papier lancés avec la même force, on remarque que celui avec des winglets va beaucoup plus loin. Comme ils ont été lancés avec la même force, la traction n'est pas en jeu, ni la portance et le poids, puisque ces avions sont identiques. Seule donc la trainée à agi ici.

On peut en déduire que les winglets entrainent même à petite échelle une diminution de la trainée, qui se caractérise grandeur nature par une baisse de la consommation de carburant.

Le Green Taxi

Le taxi pour un avion est le fait de rouler au sol, le roulage, entre le terminal et la piste par exemple. Ce mouvement est du à la poussée des moteurs, ce qui consomme énormément de carburant étant donné que les moteurs sont encore "froids". Ceci se vérifie encore plus dans le cas où les avions font la queue comme souvent dans les grands aéroports. Pour avancer à chaque fois qu'un avion décolle et qu'une place se libère, les moteurs tournent très forts pendant peu de temps afin de déplacer la lourde masse de l'avion le tout plusieurs fois, abimant les moteurs. Un peu comme si avec votre voiture vous mettiez pied au plancher pendant une seconde puis relachiez, recommenciez...

Le Green Taxi propose d'installer un dispositif électrique sur les roues de l'avion afin de permettre au roulage de ne pas utiliser de carburant. Ce procédé comporte l'avantage d'être adaptable sur n'importe quel avion et ne présente aucun inconvénient apparent.

Dispositif Green Taxi expérimental (Safran ©)

Les Bio-carburants

Pour beaucoup de professionnels, les bio-carburants sont à court terme le procédé le plus efficace et réaliste. Le premier vol d'essai a eu lieu en 2008 sur un Boeing 747 de Air New Zealand. Depuis, la compagnie allemande Lufthansa a lancé des vols réguliers avec du bio-carburant mélangé au kérosène classique sur une durée de 6 mois. Pendant cette période, le vol Hambourg-Francfort sera effectué 4 fois par jour avec 50% du bio-carburant. La compagnie a calculé économiser ainsi plus de 1500 T de kérosène sur cette période et compte effectuer en 2020 10% de ses vols avec ce mélange.

Les bio-carburants rejettent en moyenne 50 à 75 % de CO2 en moins que le kérosène classique et aucune modification n'est à opérer sur les moteurs.

Ceci dit, la production actuelle est trop faible pour garantir une exploitation à plus grande échelle. De plus, les bio-carburants dits de première et deuxième générations étaient tirés de cultures vivrières (essentielles à l'alimentation de l'être humain) telles que les céréales (blé ou colza) ou alors composés d'éthanol produit grâce aux sucres particuliers de la betterave et du topinambour. Cependant, ces végétaux comportent deux incovénients : tout d'abord ils ont un faible rendement Litre de carburant produit / Kg récolté , ensuite, ils demandent des exploitations spécialisées de tailles gigantesques qui ne permettent plus la culture à des fins alimentaires. Ils entraineraient donc, en cas d'usage massif de ces carburants, des famines et un effondrement de l'industrie agroalimentaire.

Toutefois, les bio-carburants de troisième génération semblent partiellement résoudre ces problèmes. Par exemple, une espèce de jatropha (jatropha curcas) permet de produire jusqu'a 2000 Litres de bio diesel par hectare et ne nécessite que très peu d'eau car elle pousse dans les régions désertiques. L'institut de biotechnologies de New Dheli a d'ailleurs investi 10 millions de dollars pour premettre l'exploitation industrielle de cette plante. Cependant, il semblerait que les résultats des expériences soient moins encourageants que prévu. Certaines études montrent que la culture de micro-algues serait plus prometteuse mais elle reste néanmoins extrêmement coûteuse.